علم

تجعل الطباعة ثلاثية الأبعاد المتقدمة من السهل تصنيع جهاز اتصال بصري صغير

قام باحثون من جامعة الملك عبد الله للعلوم والتقنية (كاوست ، المملكة العربية السعودية) بتسهيل إنتاج أجهزة بصرية صغيرة الحجم تعتمد على ألياف الكريستال الفوتوني (PCF) ، مما يجعل الإنتاج أسهل وأكثر دقة ، وذلك بفضل تقنية الطباعة ثلاثية الأبعاد المتقدمة. يمكن أن يساعد هذا في النهاية في تعزيز الاتصالات الضوئية بالإضافة إلى تكنولوجيا الاستشعار والأجهزة الطبية الحيوية.

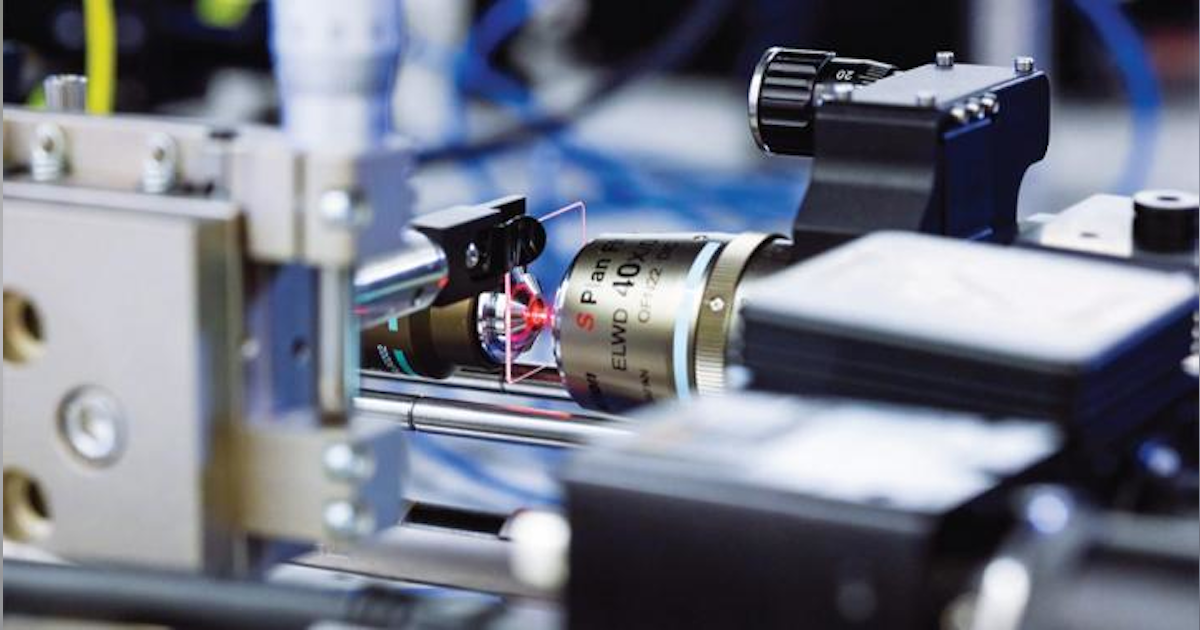

باستخدام الطباعة ثلاثية الأبعاد عالية الدقة ، أنشأ الباحثون فاصل شعاع مستقطب قائم على PCF فوق ألياف قياسية أحادية الوضع. بطول 210 ميكرومتر ، قدم تشغيل النطاق العريض في الاتصالات البصرية C-strip. العمل ، جزء من دراسة نشرت في بصري، أثبتت أن مقاطع الدليل الموجي البصري القائمة على تصميم PCF هندسيًا غير منضم يمكن استخدامها “كوحدات بناء لتحقيق الأجهزة المعقدة المصغرة التي تنفذ عمليات فوتونية متقدمة.”1

“تقدم الألياف البلورية الضوئية للعلماء نوعًا ما “زر الضبط“ التحكم في ميزات توجيه الضوء من خلال التصميم الهندسي ،“ تقول أندريا بيرتونسيني ، باحثة ما بعد الدكتوراه في جامعة الملك عبدالله للعلوم والتقنية ، والتي شاركت في تأليف الدراسة. “لم يستفد الناس استفادة كاملة من هذه الخصائص بسبب الصعوبات في إنتاج أنماط ثقب عشوائية بالطرق التقليدية.”

التعديل للترقية

عادة ما يتم تعديل الخصائص البصرية لـ PCF عن طريق تغيير حجم وتشكيل الأنابيب المجوفة أو ترتيبها للتصاميم الكسورية. يتم إنتاج هذه الأنماط عن طريق رسم أنماط أمامية أسطوانية بمقياس سنتيمتر واحد ، والتي تتضمن هندسة مقطع عرضي يتوافق مع “نسخة مكبرة من الهندسة النهائية للألياف شبه المليمترية المرغوبة” (انظر الشكل 1). ). وفقًا للباحثين ، فإن هذا يضع قيودًا على إنتاج شرائح PCF. أثناء عملية الرسم ، عادةً لا يتم الحفاظ على هندسة الشكل المبكر بسبب لزوجة المادة والجاذبية وتأثيرات التوتر السطحي.

وجد الفريق أن الطباعة ثلاثية الأبعاد للجولات المبكرة على مقياس بوصة تزيد بشكل كبير من حرية التصميم ، لأنها “تتجنب عملية الصياغة التي تضع الكثير من القيود والعيوب.” كما أنه يضفي مرونة ودقة في التصميم غير مسبوقين في التحكم في هندسة PCF العرضية والطولية.

في مواجهة قيود الطباعة ثلاثية الأبعاد عالية الدقة ، تمكن فريق جامعة الملك عبدالله للعلوم والتقنية من بناء طبقة PCFs طبقة تلو الأخرى باستخدام ليزر حوّل البوليمرات الحساسة للضوء إلى مواد صلبة شفافة. بعد ذلك ، كشفت التوصيفات أن هذه التقنية يمكنها بنجاح تكرار النمط الهندسي لبعض أنواع الألياف الضوئية الدقيقة بسرعة أعلى من التصنيع التقليدي (انظر الشكل 2).

سمحت العملية الجديدة أيضًا للباحثين بدمج وحدات ضوئية متعددة معًا بسهولة أكبر. يقول بيرتونسيني إنهم أظهروا هذا النهج من خلال الطباعة ثلاثية الأبعاد لسلسلة من مقاطع PCF التي تقسم مكونات الاستقطاب لأشعة الضوء إلى نوى ألياف منفصلة. يضمن الاتصال النقطي الحاد بين مقسم الحزمة والألياف الضوئية التقليدية مزيجًا فعالًا من الأجهزة.

المرجعي

1 – أ. بارتونسيني و ج. ليبرالا ، بصري (2020) ؛ doi.org/10.1364/optica.397281.

“هواة الإنترنت المتواضعين بشكل يثير الغضب. مثيري الشغب فخور. عاشق الويب. رجل أعمال. محامي الموسيقى الحائز على جوائز.”

علم

الأمير فيصل يطلق مؤسسة الشفاء لتعزيز تمويل الرعاية الصحية للأعمال الخيرية

وزير الخارجية السعودي يقول إن زيارة باكستان ستجني “فوائد كبيرة” وسط الدفع نحو شراكة استراتيجية وتجارية

إسلام أباد: وصف وزير الخارجية السعودي الأمير فيصل بن فرحان يوم الثلاثاء زيارته الحالية لباكستان لمناقشة الاستثمار بأنها “إيجابية للغاية” وقال إن تركيز إسلام أباد على النتائج والتغلب على العقبات سيوفر “فوائد كبيرة”.

ووصل الأمير فيصل إلى باكستان يوم الاثنين في زيارة تستغرق يومين تهدف إلى تعزيز التعاون الاقتصادي الثنائي ودفع الصفقات الاستثمارية المتفق عليها سابقا. وتأتي رحلته بعد ما يزيد قليلاً عن أسبوع من لقاء ولي العهد الأمير محمد بن سلمان برئيس الوزراء شهباز شريف في مكة، وإعادة تأكيد التزام المملكة بتسريع استثمارات بقيمة 5 مليارات دولار.

تتمتع باكستان والمملكة العربية السعودية بعلاقات تجارية ودفاعية وثقافية قوية. والمملكة هي موطن لأكثر من 2.7 مليون مغترب باكستاني ومصدر رئيسي للتحويلات المالية إلى الدولة الواقعة في جنوب آسيا والتي تعاني من ضائقة مالية.

“لقد تأثرنا كثيرًا بالنهج الاستباقي للغاية الذي رأيناه في اجتماعاتنا، خاصة مع [Special] استثمار [Facilitation] وقال الأمير فيصل في مؤتمر صحفي مشترك مع نظيره الباكستاني إسق دار “المجلس”. وكان يشير إلى مجلس مدني عسكري باكستاني أنشئ العام الماضي لمراقبة وتسريع جميع الاستثمارات الأجنبية.

وأضاف: “أشعر بثقة كبيرة جدًا في أن نتائج هذه الزيارة ونتائج العمل الذي تم إنجازه بين الفريقين على التوالي، مع هذا النهج، مع هذا النهج في التركيز على النتائج، والتركيز على التغلب على العقبات، سيوفر فوائد كبيرة”. وأضاف المسؤول السعودي.

وقال إن هناك “فرصة كبيرة” للمملكة لزيادة استثماراتها في باكستان، مضيفًا أن اتصالاته مع القادة الباكستانيين أرست الأساس “لعمل كبير ومهم يتعين القيام به” في الأشهر المقبلة:

“هناك الكثير من الإمكانات غير المستغلة والتي هي واضحة للجميع. نحن بحاجة فقط إلى الاستفادة منها… وهنا، بالعمل معًا، سنفعل ما في وسعنا مع زملائنا في الحكومة الباكستانية لتحقيق ذلك.”

وقال وزير الخارجية الباكستاني دار إن الجانبين أجريا مناقشات شاملة تناولت مختلف جوانب التعاون الباكستاني السعودي.

وقال دار “ناقشنا السبل والوسائل الكفيلة بتحويل علاقاتنا الأخوية الودية إلى شراكة استراتيجية واقتصادية متبادلة المنفعة”. “إننا نقدر بشدة الاهتمام الكبير الذي توليه قيادة المملكة العربية السعودية لتحسين الاستثمارات في باكستان.”

وقال الوزير الباكستاني إن إسلام آباد ملتزمة بتزويد المستثمرين السعوديين بالدعم الكامل والضمانات ذات الصلة وبيئة الاستثمار المواتية.

مؤتمر الاستثمار الباكستاني السعودي

وفي وقت سابق، عقد وزير الخارجية السعودي اجتماعات مع القيادة المدنية العليا، بما في ذلك رئيس الوزراء والرئيس ووزير الخارجية، لمناقشة الفرص الاقتصادية وترأس أيضًا مؤتمرًا للاستثمار. ومن المتوقع أيضًا أن يلتقي بقائد الجيش قبل مغادرته إلى الرياض.

وقال دار خلال كلمة ألقاها في مؤتمر الاستثمار الباكستاني السعودي في إسلام آباد، المنعقد تحت مظلة SIFC: “نهدف إلى تحويل علاقات الأخوة التقليدية بيننا إلى شراكة استراتيجية واقتصادية”.

وقال دار للمدقق: “استثماراتك ليست مجرد التزامات مالية ولكنها ضرورية لتعزيز شراكة ذات قيمة عالية”.

وأضاف وزير الخارجية أن باكستان تنعم بالأراضي الزراعية الخصبة والمعادن وعدد كبير من السكان الديناميكيين، يكملها قطاع تكنولوجيا المعلومات المزدهر والآفاق الوفيرة لتوليد الطاقة المتجددة.

وقال إن أراضي باكستان الخصبة وشبكة واسعة من موارد المياه توفر العديد من الفرص الاستثمارية في مجال التكنولوجيا الزراعية وتصنيع الأغذية، مع قدرة الدولة الواقعة في جنوب آسيا على أن تصبح سلة الغذاء في المنطقة.

وقال دار “إن قطاع التعدين لدينا يتميز بإمكانات غير مستغلة خاصة في حزام تيثيان الواسع المعروف بوفرة رواسبه من النحاس والذهب والمعادن الثمينة الأخرى”. “يتم تسليط الضوء على التقدم الاستراتيجي في هذه المجالات من خلال مشاريع مثل مشروع ريكو ديك للنحاس [and gold] وهو مشروع يوضح التزامنا بالاستفادة من مواردنا الطبيعية لتحقيق المنفعة المتبادلة.”

وذكرت وسائل إعلام رسمية باكستانية يوم الأحد أنه من المتوقع أن تستثمر السعودية مليار دولار في مشروع منجم في مقاطعة بلوشستان بجنوب غرب باكستان، وهي واحدة من أكبر مناطق النحاس والذهب غير المطورة في العالم.

وقال وزير الخارجية إن هدف باكستان هو جعل البلاد مركزًا للنشاط الاقتصادي والابتكار وخلق بيئة جاذبة للمستثمرين العالميين مثل المملكة العربية السعودية.

وخلص إلى أن “الاستثمار في باكستان ليس مجرد استثمار لرأس المال. بل سيكون في الواقع حاسما نحو تشكيل شراكة تضمن الرخاء والتقدم المتبادلين”.

“سيتم التعامل مع مشاركتكم واستثماركم في باكستان بأقصى قدر من الاحترام والالتزام المؤسسي من جانبنا، مما يضمن أننا سنحقق معًا نجاحًا استثنائيًا”.

لقاءات مع رئيس الوزراء والرئيس

والتقى الأمير فيصل أيضًا يوم الثلاثاء برئيس الوزراء الباكستاني شريف، الذي قال إن زيارة المسؤول السعودي ستبشر بـ “حقبة جديدة” من الشراكات الاستراتيجية والتجارية بين الحليفين القديمين.

ونقل عن شريف قوله في بيان صادر عن مكتبه بعد اجتماعه بالأمير فيصل إن “الزيارة هي بداية حقبة جديدة من الشراكة الاستراتيجية والتجارية بين باكستان والمملكة العربية السعودية”. وأضاف أن “باكستان ترغب في مواصلة تعزيز التعاون في مجالات التجارة والاستثمار بين البلدين”.

وقال رئيس الوزراء إن باكستان تتخذ خطوات لتشجيع الاستثمار الأجنبي وإقامة شراكات “مفيدة للجانبين” للحلفاء، مضيفا أن إسلام أباد تشعر بالامتنان للقيادة السعودية لزيادة الاستثمار.

وأطلع شريف الوفد السعودي على الإمكانات الواسعة للاستثمارات في باكستان، وأطلعهم على مجلس مساعدة الاستثمار الخاص والخطوات التي تتخذها الهيئة لتشجيع الاستثمارات.

كما دعا شريف ولي العهد السعودي لزيارة إسلام آباد.

وقال مكتب رئيس الوزراء إن “شعب باكستان يتطلع لزيارة صاحب السمو ولي العهد الأمير محمد بن سلمان إلى باكستان”.

كما التقى الرئيس آصف علي زرداري والأمير فيصل يوم الثلاثاء وأكدا مجددا تصميم البلدين على بناء شراكة قوية وتعزيز التعاون الاقتصادي متبادل المنفعة.

وقال زرداري إن باكستان تعمل على تحويل علاقتها الطويلة الأمد والممتدة لعقود مع الرياض إلى “شراكة استراتيجية واقتصادية طويلة الأمد”.

كما ناقش الجانبان الديناميكيات الإقليمية وآخر التطورات في الشرق الأوسط، ودعوا إلى وقف فوري وغير مشروط لإطلاق النار في غزة وإنهاء الهجمات الجوية والبرية الإسرائيلية هناك.

تعزيز الاستثمار

وقالت وزارة الإعلام الباكستانية، في بيان مشترك مع وسائل الإعلام يوم الاثنين، إن الوفد السعودي سيتشاور مع المسؤولين الباكستانيين “بشأن المراحل التالية من قضايا الاستثمار والتنفيذ”.

وقالت الوزارة إن الاستثمار السعودي المزمع في مشروع ريكو ديك لتعدين الذهب والنحاس ستتم مناقشته خلال الزيارة، مضيفة أن الرياض مهتمة أيضًا بالاستثمار في قطاعات الزراعة والتجارة والطاقة والمعادن وتكنولوجيا المعلومات والنقل وغيرها من القطاعات في باكستان:

“ونتيجة لهذه الزيارة، ستزداد القدرة التصديرية لباكستان، وسيتم إطلاق مشاريع مشتركة وسيتم تمهيد فرص جديدة.”

وتحتاج باكستان، التي تعاني من ضائقة مالية، بشدة إلى دعم احتياطياتها من العملات الأجنبية وإرسال إشارة إلى صندوق النقد الدولي بأنها قادرة على الاستمرار في تلبية متطلبات التمويل الأجنبي التي كانت مطلبًا رئيسيًا في عمليات الإنقاذ السابقة. ويتواجد وزير المالية الباكستاني محمد أورنجزيب حاليا في واشنطن لحضور اجتماعات الربيع لصندوق النقد الدولي والبنك الدولي ومناقشة خطة إنقاذ جديدة. آخر صفقة قرض تنتهي هذا الشهر.

وكثيراً ما هبت المملكة العربية السعودية لمساعدة باكستان التي كانت تعاني من ضائقة مالية في السابق، حيث قامت بتزويدها بانتظام بالنفط على دفعات مؤجلة وتقدم دعماً مالياً مباشراً للمساعدة في استقرار اقتصادها وتعزيز احتياطياتها من النقد الأجنبي.

“هواة الإنترنت المتواضعين بشكل يثير الغضب. مثيري الشغب فخور. عاشق الويب. رجل أعمال. محامي الموسيقى الحائز على جوائز.”

علم

من هي ريانا البرناوي أول سعودية تبحر في الفضاء؟

وقال مسؤولون في ناسا إن ريانا برناوي ستنطلق مع طاقم مكون من ثلاثة رواد فضاء آخرين في مهمة خاصة من ولاية فلوريدا الأمريكية في 8 مايو.

من المقرر أن تصبح ريانا برناوي، الباحثة في مجال سرطان الثدي، أول امرأة سعودية تنطلق في مهمة فضائية في شهر مايو المقبل. وكجزء من مهمة خاصة، سينضم إلى البرناوي زميله السعودي علي القرني، طيار مقاتل؛ بيجي ويتسون، رائدة فضاء سابقة في الإدارة الوطنية للملاحة الجوية والفضاء؛ وجون شويبنر، رجل الأعمال من ولاية تينيسي الذي سيعمل كطيار في الرحلة، حسبما قال مسؤولو ناسا يوم الخميس.

وسيسافر الطاقم المكون من أربعة أفراد إلى محطة الفضاء الدولية (ISS) على متن كبسولة SpaceX Dragon، إيذانًا بإطلاق المهمة الثانية لشركة الفضاء الخاصة Axiom Space.

كل ما تريد معرفته عن ريهانا بارناواي:

سيعمل Burnaway كأخصائي مهمة في Axiom Mission 2 (Ax-2). ويُنظر إلى رحلة رائد الفضاء الدولي إلى الفضاء على أنها أحدث محاولة من جانب المملكة العربية السعودية لتجديد صورتها المحافظة للغاية.

وقالت ناسا على موقعها على الإنترنت إنها ستنطلق مع الطاقم من فلوريدا بالولايات المتحدة في الثامن من مايو في مهمة خاصة تعتبر خطوة مهمة نحو أول محطة فضاء تجارية في العالم – وهي بديل محتمل لمحطة الفضاء الدولية.

حصلت البرناوي على درجة البكالوريوس في العلوم الطبية الحيوية من جامعة أوتاجو، نيوزيلندا. حصلت على درجة الماجستير في العلوم الطبية الحيوية من المملكة العربية السعودية نفسها. وقالت ناسا إنها فني مختبر أبحاث تتمتع بخبرة تسع سنوات في أبحاث سرطان الثدي والخلايا الجذعية، وستكون أول رائدة فضاء مسلمة تطير إلى الفضاء في مهمة مدتها 10 أيام إلى محطة الفضاء الدولية.

وتأتي المهمة بعد عام من العرض الأول لشركة اكسيوم سبيس في أبريل 2022، عندما أمضى أربعة رواد فضاء 17 يومًا في المدار كجزء من Ax-1. سيتم الإطلاق في 8 مايو من مركز كينيدي للفضاء في كيب كانافيرال بولاية فلوريدا، حسبما قال مسؤولو اكسيوم سبيس وناسا في مؤتمر صحفي تمهيدي للرحلة.

“هواة الإنترنت المتواضعين بشكل يثير الغضب. مثيري الشغب فخور. عاشق الويب. رجل أعمال. محامي الموسيقى الحائز على جوائز.”

علم

يجب على حجاج الكويت استيفاء الشروط الصحية التي حددتها الحكومة السعودية

تمت قراءة هذا الخبر 120 مرة!

مدينة الكويت 15 إبريل: وافقت وزارة الصحة على الاشتراطات الصحية لمن سيسافر إلى المملكة العربية السعودية لأداء مناسك الحج، حسبما ذكرت صحيفة الأنباء اليومية. وجاء في الدليل الإرشادي الذي نشرته الصحيفة أنه بما أن موسم الحج لعام 2024 يقترب بسرعة، فيجب على المسافرين للحج والعمرة لعام 1445 هـ (2024 م) استيفاء بعض الاشتراطات الصحية وفقا لتوصيات السلطات الصحية في المملكة العربية السعودية و الإجراءات الصحية المعتمدة في الكويت هي كما يلي:

■ بناء على توصية وزارة الصحة السعودية، يجب تطعيم الحجاج ضد التهاب السحايا (ACW135Y).

■ يجب تطعيمهم ضد فيروس كورونا باللقاحات المعتمدة من وزارة الصحة السعودية. تجدر الإشارة إلى أن جميع اللقاحات المستخدمة في دولة الكويت موجودة في قائمة اللقاحات المعتمدة من وزارة الصحة السعودية.

■ يجب تطعيمهم ضد الأنفلونزا الموسمية.

■ وعليهم الالتزام بالإجراءات الاحترازية واتباع الإرشادات الوقائية الصادرة عن الجهات الصحية السعودية أثناء أداء مناسك الحج حفاظاً على صحتهم وسلامتهم.

■ يجب عليهم الالتزام بتعليمات تطعيم الحجاج ومخالطيهم. ويجب على مراكز الوقاية إبلاغ الراغبين في أداء فريضة الحج بإحضار بطاقة الهوية المدنية. ينصح بالحصول على خطاب من قافلة الحج التي ينتمي إليها الحاج عند زيارة مراكز الصحة الوقائية، حتى يتمكن الحجاج من تلقي التطعيمات المطلوبة.

■ يتم توزيع شهادات الحج الصحية من قبل مراكز الصحة الوقائية وتعبئة البيانات اللازمة بشكل كامل. لا تكون بيانات التطعيم الموجودة في الشهادات الصحية صالحة إلا إذا تمت الموافقة عليها من قبل قطاع الصحة العام أو مراكز الصحة الوقائية. ويجب أن تحمل كل شهادة ختم تطعيمات الحجاج وكذلك ختم مركز الوقاية بعد استكمال التطعيمات المطلوبة. يجب على طبيب المركز الوقائي التوقيع والختم على أي شهادة صحية للحجاج بختمه الرسمي والختم الرسمي لتطعيم السحايا.

■ يجب تعبئة شهادة التطعيم، مع ذكر تفاصيل نوع التطعيم واسم الشخص الذي أعطى التطعيم وتاريخ التطعيم – اليوم والشهر والسنة. تأكد من كتابة تاريخ التطعيم بعناية، دون إجراء أي تغييرات. وفي حالة تصحيح التاريخ يجب على الطبيب التوقيع مرة أخرى ووضع ختمه بجانب التوقيع؛ أو احصل على شهادة جديدة إن أمكن. جميع تطعيمات الحجاج مسجلة حالياً إلكترونياً في مراكز الصحة الوقائية.

■ يجب على الطبيب المعالج في المركز الصحي في منطقة سكن الحاج إجراء الكشف الطبي عليه وتسجيل حالته الصحية والأدوية المستخدمة (إن وجدت) في الخانة المخصصة في الشهادة. يجب تطعيم الحجاج بما يلي:

و. المكورات السحائية المترافقة ACW135Y: يجب إعطاء اللقاح قبل السفر بما لا يقل عن 10 أيام لمن لم يتلقوا لقاح المكورات السحائية، أو لمن تم تطعيمهم منذ أكثر من خمس سنوات للقاح المترافق وثلاث سنوات للقاح غير المترافق .

ب. التطعيم ضد الأنفلونزا الموسمية لعام 2023-2024: جرعة واحدة قبل السفر بمدة لا تقل عن 10 أيام. وشدد الدليل الاسترشادي على ضرورة إعطاء الأولوية لتطعيم الأنفلونزا للحجاج في هذه الفئات: كبار السن، والحوامل، والأطفال دون سن الخامسة، والمصابين بأمراض القلب والأوعية الدموية المزمنة، والمصابين بأمراض الجهاز التنفسي المزمنة، والمصابين بخلل مزمن في الكلى والكبد، والمصابين بأمراض القلب والأوعية الدموية. أمراض القلب والدم المزمنة. أمراض نقص المناعة، مرضى الأورام، مرضى السرطان، مرضى زرع الأعضاء، مرضى السكري، المرضى الذين يتلقون العلاج المستمر بالأسبرين أو الكورتيزون، والمرضى الذين يتلقون العلاج الكيميائي.

يجب أخذ لقاح المكورات الرئوية (المكورات الرئوية 13 فالنت) قبل الرحلة بما لا يقل عن 10 أيام لمن لم يتم تطعيمهم بجرعة واحدة. وينبغي إعطاء الأولوية للتطعيم ضد المكورات الرئوية للحجاج ضمن الفئات المذكورة أعلاه. وفيما يتعلق بالتطعيم ضد كوفيد-19، يجب على الراغبين في أداء فريضة الحج الحصول على التطعيم الكامل ضد فيروس كورونا (كوفيد-19).

عند التفتيش والتطعيم على متداولي الأغذية في قوافل الحج الكويتية، يجب تطعيم جميع العاملين في قوافل الحج بما في ذلك متداولي الأغذية باللقاحات المذكورة أعلاه حسب الإجراءات المذكورة أعلاه مثل (المطبقة على الحجاج). يخضع عمال الأغذية في قوافل الحج الكويتية لفحوصات طبية ومخبرية شاملة لقسم فحص متداولي الأغذية للتأكد من خلوهم من الأمراض المعدية وفق الإجراءات الصحية المعمول بها.

هناك تطعيمات إضافية لتجار المواد الغذائية، مع مراعاة التطعيمات السابقة لمن عملوا في قوافل الحج في السنوات السابقة على النحو التالي:

■ لقاح التيفوئيد – كل عامين

■ طعم سحائي مزدوج – كل خمس سنوات

■ حقنة التيتانوس – كل ثلاث سنوات

■ الانفلونزا الموسمية – السنوية

■ التطعيم ضد كوفيد-19 – يجب على مراكز الوقاية السنوية المسؤولة عن تطعيم الحجاج تقديم إحصائيات أسبوعية إلى إدارة مكافحة الأمراض المعدية عبر الهاتف والكتابة؛ متضمنة عدد الملقحين والذين استكملوا تطعيماتهم ومخزون اللقاحات للحجاج حسب المراكز باستخدام النماذج التي وزعتها شعبة الصحة العامة بموافقة رئيس شعبة خدمات الصحة العامة بالمنطقة.

الطاقم الطبي لوفد الحج الكويتي والذي تشمل مهامه التأكد من فحص وتطعيم كافة أفراد البعثة بالتنسيق مع وزارة الأوقاف في دولة الكويت، مع التأكد من استيفاء قوافل الحج الكويتية لكافة الاشتراطات الصحية وخاصة هذه . المتعلقة بمكان الإقامة وسلامة الغذاء والرعاية الصحية. وعليهم التأكد من توفر المستلزمات الطبية والأدوية لأطباء الطاقم الطبي، إلى جانب متطلبات التعامل مع أي طارئ طبي، وكذلك توفير الرعاية الطبية المناسبة لحجاج الكويت والالتزام بالاشتراطات الطبية أو الصحية التي تحددها اللائحة التنفيذية. السلطات الرسمية. في المملكة العربية السعودية، وخاصة أثناء أداء مناسك الحج، والإبلاغ الفوري عن الحالات المرضية بين الحجاج الكويتيين وفقا للضوابط الصحية المقررة من قبل السلطات السعودية.

ويجب تزويد القوافل بكمية كافية من عقار ريفامبيسين/كيبرالكس، كما ينصح به لبعضهم كعلاج وقائي للحجاج في اليومين الأخيرين قبل مغادرة الأراضي المقدسة لتقليل معدل نقل البكتيريا المسببة لالتهاب السحايا. يجب على جميع الأطباء في القطاعين الحكومي والخاص مراعاة الإجراءات الصحية، بحيث يجب على المستجيبين الأوائل في المراكز أو أي طبيب مرخص تعبئة القسم الخاص بالبيانات الطبية السريرية في بطاقة الحج مع توقيعه وختمه الرسمي. والختم الرسمي للجهة التابعة لها. أما بيانات وطوابع التطعيم فهي مسؤولية قطاع الصحة العامة ومراكز الوقاية كما ذكرنا في القسم الأول.

ويجب على الأطباء أيضًا تقديم المشورة للأشخاص الذين يعانون من أمراض تتعارض مع الحد الأدنى من القدرة البدنية، بما في ذلك الأمراض التي غالبًا ما تمنع الحاج من أداء المناسك؛ كالفشل الكلوي، وفشل القلب، وأمراض الرئة المزمنة، وتليف الكبد، والخرف، وغيرها من الأمراض التي تؤخر أداء مناسك تأجيل الحج بسبب خطر التعرض لمشاكل صحية أثناء أداء المناسك. كما ينصح بعدم اصطحاب الأطفال دون سن الخامسة لاحتمال تعرضهم لأمراض الجهاز التنفسي الحادة التي تشكل خطراً على صحة الطفل أو أمراض الطفولة الأخرى. ويجب توعية الحجاج بأهمية اتباع التعليمات الصحية للوقاية من الأمراض التي تنتقل عن طريق الرذاذ أو الاتصال؛ مثل التهاب السحايا والأنفلونزا وكوفيد-19 وغيرها من أمراض الجهاز التنفسي المعدية والأمراض المعوية وغيرها، بالإضافة إلى التعليمات الصحية الاحترازية التي توزعها الجهات الصحية المعتمدة في المملكة العربية السعودية.

ويجب عليهم ارتداء الكمامة في الأماكن العامة والمزدحمة، والحفاظ على النظافة وغسل أيديهم بالماء والصابون أو المطهرات بشكل متكرر، خاصة عند لمس أنفهم وعينهم وفمهم والأسطح الملوثة بإفرازات الجهاز التنفسي. وعندما يعطسون أو يسعلون، يجب عليهم استخدام المناديل لتغطية الفم والأنف لتجنب انتشار المرض. وعليهم استشارة الطبيب في حال شعورهم بأعراض أمراض الجهاز التنفسي المعدية وتجنب قدر الإمكان الاتصال بالأشخاص الذين تظهر عليهم أعراض أمراض الجهاز التنفسي المعدية. ينبغي تطعيم أفراد عائلات الحجاج (اتصالات الحجاج)، غير المطعمين أو الذين تم تطعيمهم منذ أكثر من خمس سنوات، بجرعة واحدة من الطعم السحائي المترافق (ACWY).

تمت قراءة هذا الخبر 120 مرة!

“هواة الإنترنت المتواضعين بشكل يثير الغضب. مثيري الشغب فخور. عاشق الويب. رجل أعمال. محامي الموسيقى الحائز على جوائز.”

-

وسائل الترفيهسنتين ago

Yakamoz S-245 الموسم الثاني: تاريخ إصدار Netflix واللاعبين والقصة

-

الاخبار المهمه3 أشهر ago

معرض عن مدينة العلا السعودية أقيم في متحف القصر- شينهوا

-

الاخبار المهمهسنة واحدة ago

السعودية تستقبل “مراسل رونالدو” الأول في العالم

-

تقنية8 أشهر ago

iOS 17: الجديد كليًا مع Siri و Spotlight

-

علمسنة واحدة ago

تقدم مستشفى ديلا نمر رعاية طبية متكاملة لمرضى الأنف والأذن والحنجرة

-

رياضةسنة واحدة ago

الإمارات المهيمنة تفوز بالمركز الأول في بطولة ناس الرياضية للجوجيتسو

-

رياضةسنة واحدة ago

الأمير عبد العزيز يترأس الدورة 46 لمجلس وزراء الشباب والرياضة العرب

-

الاقتصادسنة واحدة ago

تاكسي دبي يبدأ تجربة سيارة كهربائية جديدة من Skywell